Navigation column

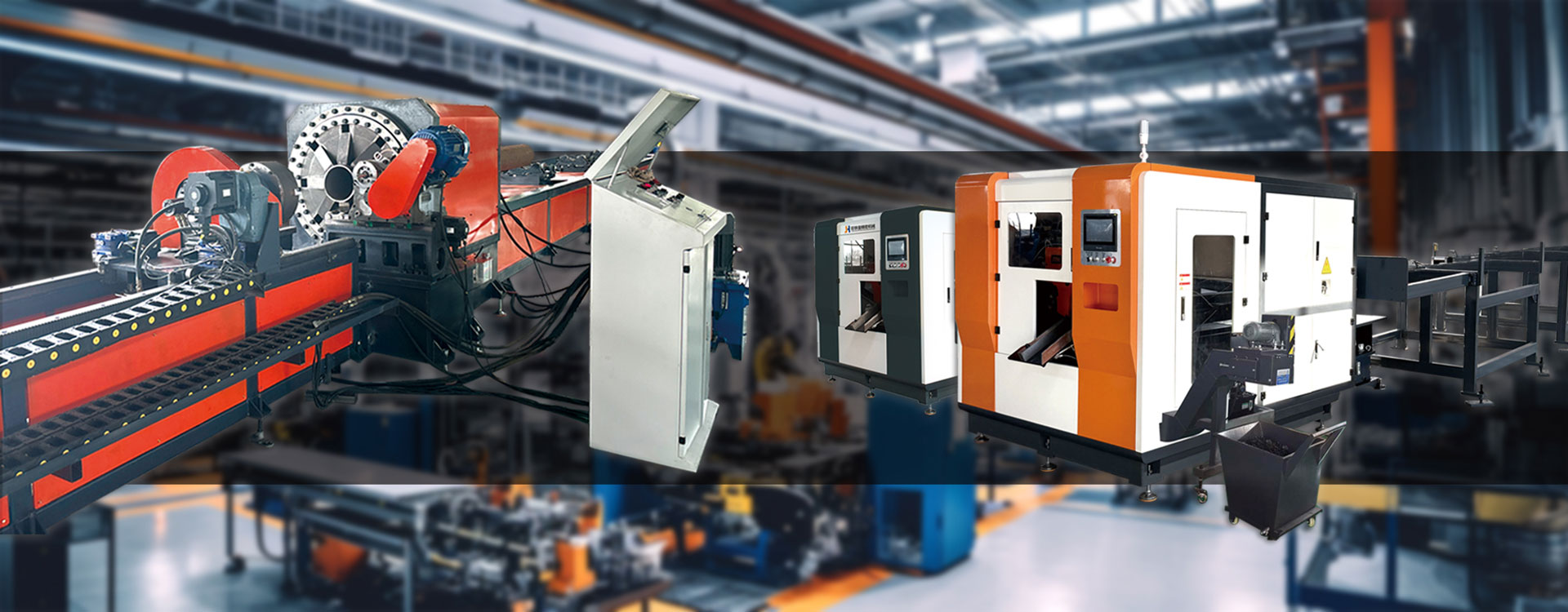

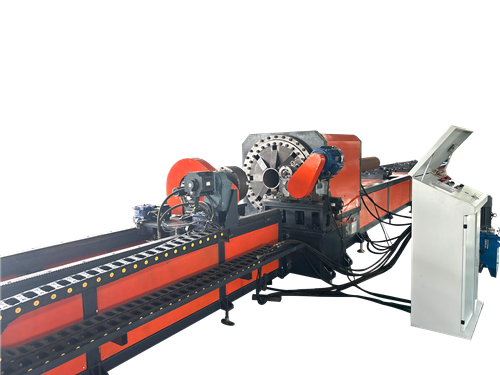

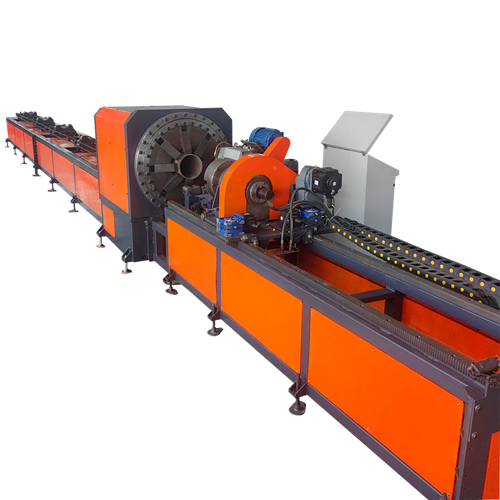

高速金屬切管機

- 高速金屬切管機定制

產(chǎn)品詳情

高速金屬切管機定制是指根據(jù)客戶的具體生產(chǎn)需求、材料特性及工藝要求,對金屬切管機的功能、性能、結(jié)構(gòu)、控制系統(tǒng)等進行個性化設(shè)計與制造的過程。

定制的核心需求

1.材料適應(yīng)性

需明確切割管材的材質(zhì)(如碳鋼、不銹鋼、鋁合金等)、形狀(圓管、方管、異型管)及尺寸范圍,以確保設(shè)備配置的激光器功率、卡盤夾持方式及切割頭兼容性。例如,厚壁管材需更高功率激光源,異型管需特殊夾具或視覺定位系統(tǒng)。

2.切割精度與質(zhì)量

需規(guī)定切口平整度、毛刺殘留量、尺寸公差等指標。高精度要求需配備高剛性床身、閉環(huán)運動控制系統(tǒng)及動態(tài)調(diào)焦切割頭,同時需明確是否支持坡口切割、打孔等復(fù)合工藝。

3.生產(chǎn)效率要求

根據(jù)產(chǎn)能需求確定切割速度、加速度及上下料自動化程度。高速生產(chǎn)需采用多卡盤聯(lián)動、自動分揀系統(tǒng)及快速換型設(shè)計,同時需平衡速度與精度,避免因振動或熱變形影響質(zhì)量。

4.自動化與集成化

需明確是否接入智能工廠系統(tǒng),如MES、ERP等,實現(xiàn)生產(chǎn)數(shù)據(jù)實時監(jiān)控與調(diào)度。自動化需求包括自動上料、切割、下料、檢測及廢料處理,部分場景需定制多工序集成方案。

定制的技術(shù)要求

1.機械結(jié)構(gòu)

床身設(shè)計:需采用高強度鋼材或礦物鑄造工藝,確保長期高速運行下的穩(wěn)定性。

卡盤系統(tǒng):根據(jù)管材重量選擇氣動或液壓卡盤,異型管需定制專用夾具。

傳動系統(tǒng):采用高精度齒輪齒條或直線電機,確保運動精度與響應(yīng)速度。

2.激光系統(tǒng)

激光器類型:根據(jù)材料厚度選擇光纖、CO?或固體激光器,高反射材料需特殊波長激光源。

切割頭:需配置自動調(diào)焦、碰撞保護及多氣體切換功能,支持復(fù)雜曲面切割。

光路系統(tǒng):采用全封閉光路設(shè)計,防止灰塵污染,延長光學(xué)元件壽命。

3.控制系統(tǒng)

數(shù)控軟件:需支持圖形化編程、自動套料及工藝參數(shù)庫,降低操作門檻。

運動控制:采用實時操作系統(tǒng),實現(xiàn)多軸聯(lián)動與高速插補,確保切割軌跡精度。

人機交互:配備觸摸屏或工業(yè)平板,支持遠程診斷與固件升級。

定制的附加功能

1.安全防護

需配置激光防護罩、安全光柵及急停按鈕,符合CE或ISO安全標準。部分場景需增加除塵系統(tǒng),防止切割煙塵污染環(huán)境。

2.環(huán)保與節(jié)能

需優(yōu)化氣體消耗與電力使用,如采用氮氣循環(huán)系統(tǒng)或變頻驅(qū)動技術(shù),降低運營成本。

3.可擴展性

需預(yù)留接口,支持未來升級更高功率激光器、增加切割軸數(shù)或接入工業(yè)互聯(lián)網(wǎng)平臺。

定制的流程與交付

需求溝通:客戶需提供管材規(guī)格、切割要求及生產(chǎn)環(huán)境信息。

方案設(shè)計:供應(yīng)商根據(jù)需求輸出機械圖紙、電氣原理圖及工藝驗證報告。

制造與測試:完成設(shè)備組裝后,需進行空載測試、負載測試及切割樣品驗證。

安裝與培訓(xùn):供應(yīng)商負責(zé)現(xiàn)場調(diào)試,并提供操作、維護及編程培訓(xùn)。

售后服務(wù):明確保修期限、響應(yīng)時間及備件供應(yīng)方式,確保長期穩(wěn)定運行。

備案號:

備案號: